日本最大級の処理羽数を誇る

生産部から届いた若鶏を、迅速かつ丁寧に製品へ仕上げます。食鳥処理工場は大崎工場、垂水工場と2工場あり、大崎工場で大雛を処理し垂水工場では中雛を処理しています。この2工場での処理羽数は年間4,100万羽にも及びます。また、垂水工場は国内ケンタッキーフライドチキンの認定工場第一号で、その安全性は高く評価されています。

(50周年記念動画より チキン事業製造部を抜粋)

大雛・中雛とは

大雛は一般的なブロイラーサイズの生鳥で、生産部にておおよそ50日間飼育し、3.0kg前後になったブロイラーです。中雛は、38~40日間飼育し1.7kg前後になったブロイラーで、KFCのオリジナルチキンの原料としても出荷されます。

生産部から入荷

生産部から一貫生産された生鳥を入荷します。 トラックに積まれたまま、病気でないか、健康かをチェックし合格した 生鳥のみが受け入れられます。

解体

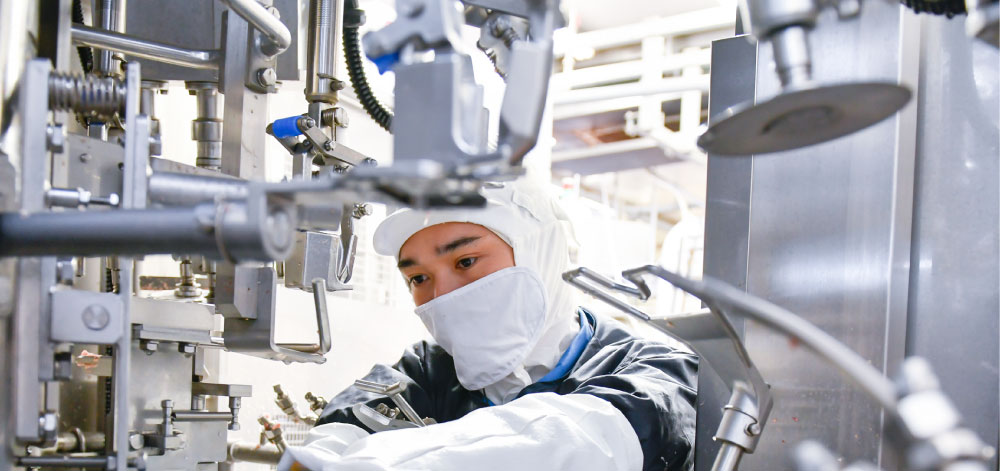

製品の規格に合わせ解体していきます。

主に、むね肉ともも肉のラインに分けられ、最新鋭の機器と熟練した スタッフの手で素早く丁寧に解体されます。

袋詰め

解体され、検査ラインを通過した製品は製品規格に合わせ袋詰めされます。常に清潔に保たれ、安心・安全な製品を生産しています。

箱詰め

袋詰めされた製品は冷却され箱詰めされます。この際、製品に異常がないかのチェックも行い、最後まで安心・安全な製品をお届けすることに細心の注意を払っています。

出荷

箱詰めされた製品は提携した運送会社により大切にお客様のもとへお届けされます。

品質本位の製品を作る

品質面では非常に自信があります。徹底的な衛生管理は勿論の事、品質保証部と連携し定期的な製品のモニタリングチェックや品質検査を行っております。また、出荷される商品は全てX線探知機や金属探知機に通され異物混入が無いか最終チェックを行い、合格した商品のみがお客様の元に届くのです。多くの手間や時間が掛かりますが、これが高い品質を誇る秘訣なのです。

職場環境も整えています

お客様はもちろん、従業員にも安心・安全を感じてもらうことに注力しています。機械メンテナンスのプロフェッショナルを育成するなど 、各人の専門性を高める一方、定期的な異動もあり、事業全体の把握・管理もできるよう配慮しています。また、技術習得のための他社訪問(同業他社工場視察)や、工場間での人材・情報交換など、意欲的に職場環境の改善に努めています。

のグループ企業です。

のグループ企業です。